Porém a estrutura mecânica de apoio ainda é nova e está sendo testada. Assim que mais informações estiverem disponíveis informarei aqui mesmo...

O desenho mecânico das peças será divulgado assim que o protótipo for testado.

O primeiro bico foi comprado no eBay e funcionou muito mal, vejam aqui: Encontro do dia 28/novemro/2010. Ao esfriar, o filamento ficava preso dentro do bico e não conseguia mais aquecer. Também em pouco tempo o bico foi arrancado do PTFE porque a pressão é muito grande.

Fizemos um segundo bico, Novo Bico da Extruder - Atibaia que funcionou, com vários problemas mas conseguimos fazer as primeiras peças com ele. A fixação só funcionou com aquela madeira "Maçaranduba" que não se encontrou nunca mais, além de outros problemas menores.

O Bloco aquecedor foi definido nessa época, funcionou bem e continua até a última versão. Apenas uma pequena melhora foi incluída.

O terceiro bico não ficou bom... nem publiquei blog com ele. Foi uma tentativa de usar um tubo de PTFE dentro de uma peça de outro material, substituindo a barreira térmica.

Este bico gen4, passou por muitas modificações, mas agora está funcionando bem. Talvez ainda seja aperfeiçoado, mas já tenho confiança na versão atual.

- Descrição simplificada de um Extruder

O filamento entra por cima e é empurrado para baixo pelo tracionador. Esta força é muito grande e ficam pequenas marcas no plástico ao pressioná-lo contra o rolamento de apoio.

O filamento entra no bico aquecido frio e deve chegar a temperaturas muito altas em pouco tempo. O mais comum é 0.5mm na saída do bico.

O bloco aquecedor mantém 230°C para ABS e um pouco menos para PLA.

A barreira térmica tem que evitar que o calor chegue até o mecanismo do extruder, além de guiar o filamento e fornecer apoio mecânico.

Ainda deve existir algum outro apoio mecânico. A pressão interna do bico é muito grande e se não for bem fixado haverão vazamentos.

- Peças do Bico aquecido

O que nós fizemos foi feita apenas adaptar projetos bem tradicionais de RepRap, principalmente o extruder do Adrian Bowyer e uma antiga variante da Mendel Parts. Os desenhos da MendelParts não estão mais lá, mas é possível ver detalhes aqui.

Foram feitas apenas pequenas alterações, visando principalmente facilidade de fabricação com os recursos que temos disponíveis, eliminadas roscas, usados componentes mais fáceis de encontrar, etc...

O bico deve ser longo o suficiente para poder esquentar bem e rápido o plástico.

Bicos muito curtos não são bons para velocidade de extrusão maiores. Alguns recomendam até aumentar a temperatura conforme a velocidade, o que só gera dificuldades. A temperatura de operação para ABS é 230°C.

A forma foi reduzida ao extremamente simples. Não há pontas intercambiáveis, o resultado é muito melhor trocando o bico, o que não é tão difícil de fazer.

A parte traseira do bico é bem simples, ele apenas encaixa no bloco de PTFE.

O furo central é de 3,5mm, um pouco mais que o do PTFE para garantir um fluxo sem problemas. Está preenchido de plástico preto que foi usado nos testes.

Não é bom ter um tubo de teflon por dentro da parte onde ocorre o aquecimento pois o PTFE é isolante térmico prejudica a transmissão de calor.

O bloco de PTFE é conhecido com "Barreira Térmica". Sua função é apoiar o bico aquecido e evitar que o calor cheque até o corpo do Extruder.

Na base exite apenas um encaixe para o bico. O furo no centro é de 3,2mm para garantir que o filamento nunca fique apertado.

No primeiro extruder que compramos (eBay) os diâmetros estavam errados e o filamento travava, veja aqui a explicação.

Fizemos várias experiencias, o latão dentro do PTFE é mais simples de fazer, menos delicado e mais estável mecanicamente.

O ideal é que o bico fique bem ajustado ao PTFE para diminuir vazamentos.

A parte Superior do PTFE tem um rebaixo para encaixar no bloco intermediário superior.

O furo de entrada é escariado cônico para facilitar a entrada do filamento.

O rebaixo intermediário era para encaixar direto no Extruder, mas assim a fixação era muito mais difícil.

(A peça foi alterada à mão, por isso tantas imperfeições visíveis)

O problema encontrado em muitos Extruders é que o PTFE se deforma com a temperatura tão alta e pressão alta.

Para isso foi acrescentado um Tubo de Alumínio na região crítica. Esse tubo é fácil de comprar como "Varão de Cortina" com 19mm de diâmetro e parede de 0,8mm.

Muitos já usaram soluções improvisadas para isto, veja aqui, aqui (tem mais, vou encontrar)

O PTFE precisou ter o diâmetro aumentado e deve entrar justo, depois ele se expande e se adapta exatamente, só sai depois porque não há atrito...

Novo: Tem mais gente com a mesma ideia, veja aqui.

O bloco aquecedor foi levemente alterado em relação àqueles de onde copiamos.

A Rosca foi eliminada, agora ele é prensado sobre o bico.

O resistor foi alterado para 5W, muito mais fácil de encontrar por aqui. Pode ser de 6R8 (ou 5R6 para ter uma reserva). Também o Termistor está do lado oposto ao resistor, isso melhora o controle PID.

Veja a montagem com instruções detalhadas aqui.

Uma alteração que começou como puramente estética, acabou se revelando um recurso muito útil:

O parafuso é usado para apertar o bloco sobre o bico. Depois de um tempo de operação o bloco aquecedor fica grudado no bico.

O parafuso de fixação pode se tornar um extrator. É só retirar o parafuso e inserir pelo outro lado, com uma lamina de aço (serra ou estilete) na fenda, então ele pressiona a lamina sobre o lado oposto, expandindo o bloco aquecedor. Assim fica fácil a retirada...

Vista das peças funcionais que compõe o Bico...

Vista das peças funcionais que compõe o Bico...Detalhe de fabricação os encaixes devem que ser justos:

* bico => bloco aquecedor

* PTFE => bico

* PTFE => tubo externo

O ideal é usinar o bico ajustado ao bloco e o PTFE ajustado aos dois outros

Vista do conjunto.

Observe que conectei com um flat, usei 4 fios em paralelo para o resistor de aquecimento...

- O Filamento dentro do Bico

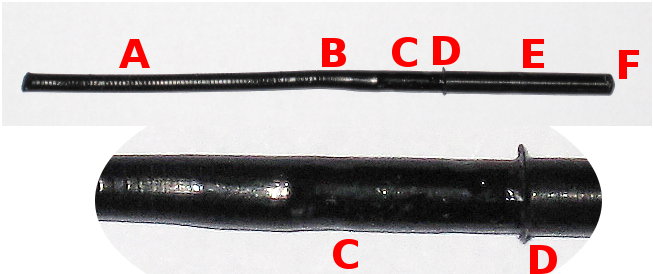

O filamento passa por várias etapas conforme vai sendo empurrado pelo bico, algumas raras vezes consegui retirar o plástico inteiro e isso se mostrou muito educativo, veja por partes:

A: aqui ele ainda está dentro do extruder, dá para ver as marcas deixadas pelo trator. É muito importante que o trator tenha bordas bem afiadas para produzir o máximo de força para baixo com o mínimo de atrito.

B: este é o limite até onde o filamento foi sem amolecer e portanto, sem aumentar de diâmetro. Existe apenas uma folga de 0,2mm dentro do PTFE.

C: nesta parte o plástico amoleceu, talvez não totalmente, mas o suficiente para aumentar de diâmetro sob pressão. É importante notar que a pressão é tão grande que pressiona o PTFE para fora. O tubo de alumínio é necessário para evitar a dilatação, o PTFE nessas altas temperaturas é bem menos resistente à deformação. Mesmo com um pouco de dilatação, é importante que que mantenha o diâmetro inferior ao do bico para evitar travamento, existe um estudo aqui sobre isto.

D: é o limite entre o bico de latão e o PTFE. Sempre haverá alguma descontinuidade aqui, por isso é importante que o bico não seja refrigerado nesta região. É por aqui que acontecem os vazamentos, a pressão do bico contra as partes superiores tem que ser bem grande para evitá-los.

E: dentro do bico de latão. Aqui o plástico está completamente derretido, a temperatura vai aumentando ao longo do caminho. O bico deve ser longo o suficiente para que a temperatura final seja sempre a mesma independentemente da velocidade.

F: é a saída do filamento, um furo de 0,5mm é o mais usado atualmente mas outras alternativas são possíveis. Para furos bem menores, como 0,25mm recomenda-se usar filamento de diâmetro menor (1,75mm) ou as pressões aumentam excessivamente.

- Suporte Mecânico

Foi difícil achar um material para fazer o suporte inferior. O primeiro usou um bloco de madeira "Massaranduba" que o Fabio Gilii forneceu e ficou bom, mas essa madeira está extinta. Depois experimentamos outras madeiras e até Celeron, nenhum resistiu. Um bloco de "Peroba Rosa" funcionou, mas só com dois apoios opostos.

Finalmente encontrei um material bom, é um compensado feito para piso com 8mm. É feito com madeiras de primeira e colado com adesivo PU (??), ainda vem laminado com um acabendo muito bonito. Quem fabrica é a Assoalhos Monet, que me forneceu um pedaço de amostra (pequeno para eles, enorme para mim).

Depois de experimentar muitas soluções, a que funcionou bem foi esta. São vários requisitos difíceis de conciliar.

* segurar o bico pressionando firmemente para cima

* resistir à temperatura de 230°C do bico

* não transmitir o calor para o extruder que é plástico.

* resistência mecânica e facilidade de manutenção.

a solução final foi inspirada no bico da Lulzbot que é muito mais complexo, veja as fotos do Anderson.

Esta parte onde ainda tem que evoluir, nem tudo está bem resolvido, quase...

O disco inferior é o apoio do bico de latão.

Usando 3 parafusos para a fixação fica muito mais estável e também distribui melhor a força (sugestão do Anderson, é bom ter um eng. civil entre nós...).

O diâmetro externo é o maior possível mas passa folgado no furo da mesa padrão.

O furo no centro ficou levemente carbonizado mas isso estabiliza e não continua.

Dá para ver na foto que furo foi aliviado por baixo para diminuir a transferência de calor do bico para o apoio.

O suporte superior não é muito comum, mas resolve vários problemas. Vi pela primeira vez no bico da Lulzbot, existem vários blocos acopladores semelhantes no Thingiverse para facilitar oa montagem do extruder à mesa.

No centro vai o PTFE, ele foi rebaixado para apoiar firmemente por baixo.

Os 3 furos volta do centro correspondem ao furos do disco inferior. Os demais furos: C para prender ao Carro, E para o Extruder, X é sobra dos testes. Lembrando que o "Wade's Extruder" tem os parafusos 5mm fora de centro.

Os parafusos têm que ser do tipo "cabeça chata" e a peça deve ser escariada pois não existe espaço nem em cima nem embaixo para a cabeça desses parafusos.

OBS: estas peças foram feiras à mão com uma tico-tico e uma furadeira hobby, por isso têm tantas imperfeições...

O parafuso usado não pode ser de uma única peça devido à cabeça chata no lado superior.

Como eu tinha disponível espaçadores de latão com rosca interna de 3mm, usei também barra roscada e parafusos de cabeça chata de 3mm.

Usando 3 parafusos para a fixação fica muito mais estável e também distribui melhor a força (sugestão do Anderson, é bom ter um eng. civil entre nós...).

O diâmetro externo é o maior possível mas passa folgado no furo da mesa padrão.

O furo no centro ficou levemente carbonizado mas isso estabiliza e não continua.

Dá para ver na foto que furo foi aliviado por baixo para diminuir a transferência de calor do bico para o apoio.

O suporte superior não é muito comum, mas resolve vários problemas. Vi pela primeira vez no bico da Lulzbot, existem vários blocos acopladores semelhantes no Thingiverse para facilitar oa montagem do extruder à mesa.

No centro vai o PTFE, ele foi rebaixado para apoiar firmemente por baixo.

Os 3 furos volta do centro correspondem ao furos do disco inferior. Os demais furos: C para prender ao Carro, E para o Extruder, X é sobra dos testes. Lembrando que o "Wade's Extruder" tem os parafusos 5mm fora de centro.

Os parafusos têm que ser do tipo "cabeça chata" e a peça deve ser escariada pois não existe espaço nem em cima nem embaixo para a cabeça desses parafusos.

OBS: estas peças foram feiras à mão com uma tico-tico e uma furadeira hobby, por isso têm tantas imperfeições...

O parafuso usado não pode ser de uma única peça devido à cabeça chata no lado superior.

Como eu tinha disponível espaçadores de latão com rosca interna de 3mm, usei também barra roscada e parafusos de cabeça chata de 3mm.

Vista do Suporte Montado.

Os 3 parafusos têm que ser bem apertados e depois travados com as contra-porcas. Se vazar, desmonte e limpe bem antes de remontar mais apertado.

Desta vez eu montei com uma Arruela M8 a mais para distribuir melhor a área de apoio e transferência de calor. Na próxima vez pretendo incluir também uma arruela de PTFE com 2mm para melhor isolação térmica.

O PTFE atravessa o Suporte Superior.

Deveria ultrapassar 10mm, esse é o furo que já existe no Extruder Wade. Porém como este protótipo foi sendo adaptado progressivamente, isto ficou faltando...

Para guiar o filamento na saída do Extruder, eu imprimi um adaptador. Apenas um cilindro por fora de 16mm x 10mm de altura. Por dentro está adaptado à peça atual.

(Faltou o escariado que fiz à mão depois da foto).

PRONTO!

Finalmente, o conjunto todo!

O Suporte Superior fica na base do Extruder e funciona como apoio e ele ficará mais alto. Na Prusa é uma vantagem assim não pega na correia...

Veja que os parafusos de fixação na Mesa já têm que estar colocados, eles ficarão prensados contra o Extruder.

Os parafusos aquecem ainda levemente, medi entre 50 e 60°C, mas como não exercem pressão sobre as peças de plástico do Extruder isso não é problema, mesmo para o PLA.

- Aquecimento

Depois de algumas horas operando e imprimindo, anotei as temperaturas com um termopar (usando pasta térmica no local):

215 num furo ao lado do termistor

170 na superfície do bloco aquecedor

178 na parte superior do bico

58 no apoio de madeira

66 no parafuso embaixo

55 no parafuso por cima (na cabeça)

62 no PTFE bem em cima

43 no apoio superior

O parafuso a 55°C ou um pouco mais e sob pressão talvez deformasse o extruder, mas apenas encostado não pode causar danos.

- O PROJETO

Atenção: ainda não foram feitas todas os testes nas peças definitivas. Assim que estiver disponível uma versão testada em todos os detalhes eu posto aqui.

Neste desenho há uma arruela de PTFE que deve melhorar o comportamento térmico, mas eu não tive ainda a oportunidade de testar.

O Desenho será divulgado assim que o protótipo tiver sido bem testado. Qualquer um que queira colaborar na elaboração do protótipo, por favor entre em contato, ou com comentário ou na nossa lista.

- O caminho foi cheio de Erros...

Algumas fotos dos erros a acidentes de percurso, infelizmente a maioria nem saiu na foto...Algumas fotos dos erros a acidentes de percurso, infelizmente a maioria nem saiu na foto...

click na imagem...

© Alain Mouette 2012, soba licença GPLv2. Resumindo: pode copiar, pode vender, mas o nome do autor e todos os colaboradores deve sempre ser citado.

Baseado no projeto Adrian's Geared Extruder, que também é GPL.

Qualquer distribuição com alteração de peças ou documentação deve ser documentada e estará também sujeira à GPLv2.

Veja também a Free Software Foundation.

Muito bom esse artigo. Contém dicas muito úteis.

ResponderExcluirEstou querendo montar uma reprap e não tenho onde usinar as peças do estruder. Você sabe onde consigo um bloco aquecedor e um bico para comprar?

Asssine a lista indicada no topo da página e participe da nossa pequena comunidade.

ExcluirOs primeiros 10 protótipos estão sendo distribuidos paraa quem já está com a maquina pronta pra testar. Estamos providenciando um pequena produção para todos nós...

Olá a todos muito interessado em construir uma do zero e analizando projetos alheios neste caso em especifico me pergunto porque uso de madeira não poderia ser outro material como o teflon do qualq aguenta altas temparaturas ou mesmo metais como aluminio por exemplo

ResponderExcluirOs materiais usados foram fruto de um ano e meio de pesquisa...

ExcluirVeja na foto de Erros alguns experimentos ;)

E placa de apoio superior pode ser qualquer coisa não plástica, mas a de baixo tem que ser ou madeira ou PEEK que é caro e só tem importado.

Atualmente estamos testando materiais diferentes, mas esse é o que apresentou melhor resultado até agora. Um outro design com outra madeira maciça é o que está se comportando melhor nos novos testes.

Junte-se à nossa lista de discussão, o link está no topo d página!

excelente este artigo estou começando agora , acabei de montar minha primeira cnc de 3 eixos ...pretedo um dia aida montar uma maquina destas ai...

ResponderExcluirparabens pelo projeto e muito obrigado por compartilhar suas experiencias.

Amigo comprei uma impressora Aurora 3D Z605, fiz todas as configurações corretas, porém quando ligo a mesma na energia e comunico através do Repetier Host, o bico do extruder esquenta tando ao ponto de derreter a parte isolante, a temperatura chega a 270 graus, você sabe me informar se isso é problema na placa REPRAR Melzi?

ResponderExcluirTenho uma Prusa 3D da Stuffmaker. Ela não foi feita para ABS estratégicamente. O legal é imprimir ABS que é mais resistente. Forcei pra usar ABS e o termistor e o resistor acabou danificando. Vc sabe quais componentes eu poderia adaptar pra chegar a 250 graus sem dificuldade? O que é aquele cimento branco acinzentado que eles usam pra prender a resistencia no bloco? Ela suporta altas temperaturas e não sai como facilidade.

ResponderExcluirSe você usar Termistor com encapsulamento de vidro vai funcionar sem problemas.

Excluir